Нанесение теплопроводящей пасты. Основные указания

Андрей Колпаков, инженер ООО «СЕМИКРОН»

1. К чему приводят нарушения требований по нанесению теплопроводящей пасты

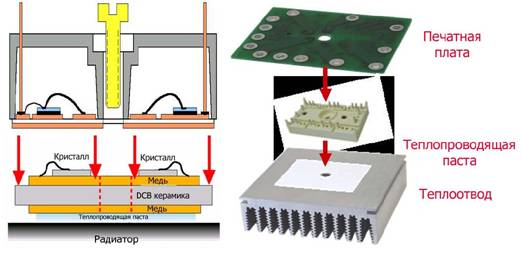

Рис. 1. Конструкция модуля SEMITOP (направление прижимающего усилия), процесс сборки

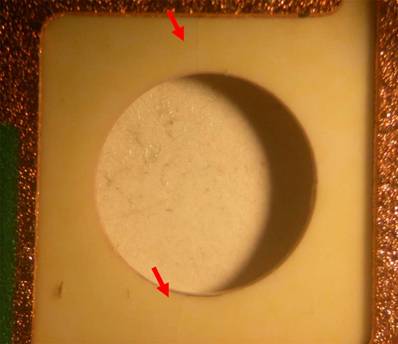

Рис. 2. Повреждение керамической DBC платы модуля SEMITOP вследствие превышения толщины слоя пасты и перетяжки крепежного винта

На рисунке 2 показано повреждение керамической DBC платы модуля SEMITOP вследствие превышения толщины слоя пасты и затяжки крепежного винта с превышением момента. При установке модуля была использована густая паста КПТ, крепежный винт перетягивался с целью удаления излишков пасты. Результат — повреждение изоляции и массовые отказы после некоторого времени эксплуатации.

Менее фатальным, но гораздо более распространенным нарушением является несоблюдение требований по толщине и равномерности слоя пасты. Результатом в этом случае является увеличение теплового сопротивления, перегрев, сокращение срока службы.

2. Для чего нужна теплопроводящая паста

Рис. 3. Контакт основания силового модуля и радиатора

Из-за неоднородности поверхности теплостока между ней и теплоотводящей поверхностью силового модуля неизбежно присутствуют воздушные зазоры, резко снижающие передачу тепла на радиатор (см. рис. 3а). Если не принять никаких мер и не улучшить теплопередачу, модуль неизбежно будет перегреваться.

Для обеспечения нормального отвода тепла весь воздух из зазоров (теплопроводность воздуха lair » 0,03 Вт/(м?К)), должен быть вытеснен специальным теплопроводящим эластичным составом, имеющим гораздо более высокую теплопроводность (среднее значение для пасты lpaste » 1,0 Вт/(м?К)). Однако, в любом случае тепловые свойства самых лучших паст гораздо хуже, чем у металлов (например, для меди lcopper » 400 Вт/(м?К)), поэтому качество сопрягаемых поверхностей и толщина зазора имеют определяющее значение.

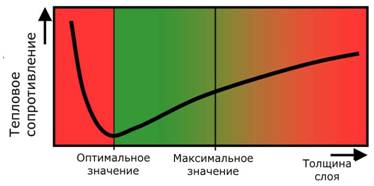

Рис. 4. Зависимость теплового сопротивления от толщины слоя пасты

Для оптимальной теплопередачи необходимо обеспечивать максимальную площадь соприкосновения основания модуля и радиатора и, соответственно, минимальную толщину зазора. На рисунке 4 показана зависимость теплового сопротивления от толщины теплопроводящего слоя. С ростом толщины слоя до достижения оптимального значения тепловое сопротивление достаточно велико из-за оставшихся под основанием модуля пустот (красная зона). После достижения оптимума тепловое сопротивление вновь начинает расти, поскольку, как было указано выше, теплопроводность пасты заметно хуже, чем материалов радиатора и силового модуля.

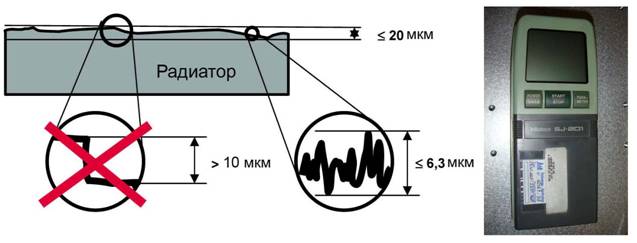

Для каждого типа модулей в документации SEMIKRON (см. указания по монтажу) оговаривается качество обработки поверхности радиатора и требования по толщине слоя. Например, в таблице 1 приведены значения толщины слоя, рекомендованные SEMIKRON для различных типов «безбазовых» модулей. Требования по качеству обработки поверхности радиатора показаны на рисунке 5.

Указанные значения были получены экспериментально при измерении теплового сопротивления Rthcs при использовании силиконовой пасты Р12 фирмы «WACKER Chemie». Данный тип пасты и приборы для контроля качества слоя (см. далее) можно приобрести в компании ВЕСТ-ЭЛ.

Таблица 1. Толщина слоя теплопроводящей пасты для различных типов безбазовых модулей SEMIKRON

| Тип модуля | Толщина слоя, мкм | Внешний вид модуля |

|

SEMITOP 1 SEMITOP 2 SEMITOP 3 |

20…30 30…40 50…60 |

|

|

MiniSKiiP 1 MiniSKiiP 2 MiniSKiiP 3 |

20…50 30…50 40…50 |

|

|

SKiM 4 SKiM 5 |

40…60 40…60 |

|

|

SEMIPONT 5 SEMIPONT 6 |

70…80 70…80 |

Рис. 5. Требования к качеству поверхности радиатора, оптический цифровой прибор для контроля шероховатости поверхности SURFTEST SJ-201

При установке на радиатор модулей, не имеющих металлического основания очень важно, чтобы слой теплопроводящей пасты был равномерным и однородным. Неоднородность может привести к неравномерному распределению тепла в зоне контакта, к возникновению локальных перегревов, что крайне негативно влияет на материал керамики, находящейся в основании модуля подобной конструкции.

3. Методы нанесения

При опытном производстве или ремонте достаточно хорошие результаты дает нанесение пасты на поверхность модуля с помощью резинового ролика с периодическим контролем толщины слоя и качества заполнения зазора (см. рис. 6).

Рис. 6. Нанесение пасты резиновым роликом, контроль плоскостности радиатора, контроль качества заполнения по следу пасты

Основным технологическим приемом, используемым SEMIKRON при нанесении теплопроводящей пасты при изготовлении интеллектуальных модулей SKiiP, является трафаретная печать с использованием технического шелка «Monolen-PET» и полиуретанового ракеля с твердостью 75 единиц по методу Шора. Для контроля качества используются различные методы, в таблице 2 показаны результаты измерений толщины слоя пасты «Silicon Paste P12» при использовании трафаретов с разными размерами ячеек.

Таблица 2. Результаты измерений толщины слоя теплопроводящей пасты

| Характеристика шелкового трафарета | 77 – 55 | 43 – 80 | 27 – 140 |

| Количество нитей на 1 см2 | 77 | 43 | 27 |

| Диаметр нити, мкм | 55 | 80 | 140 |

| Результирующая толщина слоя, мкм | 20…30 | 40…50 | 70…80 |

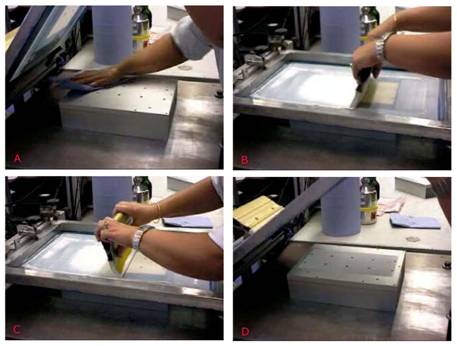

Процедура нанесения пасты на поверхность радиатора (или основание силового модуля) включает следующие этапы:

- Позиционирование радиатора в приспособлении;

- Очистка поверхности изопропиловым спиртом (рис. 7а);

- Заполнение трафарета теплопроводящей пастой, при этом трафарет не должен касаться поверхности теплоотвода – расстояние между ними должно быть 5…15 мм (рис. 7b);

- Нанесение оттиска на радиатор с помощью полиуретанового шабера (рис. 7с);

- Окончание процесса, визуальный контроль (рис. 7d).

Рис. 7. Нанесение слоя пасты методом трафаретной печати

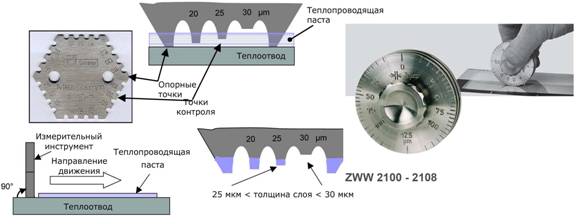

Процесс контроля толщины нанесенного слоя и специальные инструменты для его измерения ZND 2050 – 2054 и ZWW 2100-2108 показаны на рисунке 8. Измерительная «гребенка» имеет крайние опорные «зубцы» и измерительные «зубцы», отстоящие от базовой поверхности на соответствующее расстояние. При движении вертикально расположенной гребенки по поверхности радиатора следы пасты остаются на зубцах, расположенных ниже поверхности нанесенного слоя. Как показано на рисунке 8, толщина измеряемого слоя пасты находится в диапазоне 25…30 мкм.

Более точные результаты, особенно при работе с неоднородными пастами дает измеритель ZWW 2100-2108. У него базовыми поверхностями являются внешние диски, контроль производится по следу пасты на внутреннем, измерительном диске.

Рис. 8. Контроль толщины слоя с помощью измерителей ZND 2050 – 2054 и ZWW 2100-2108

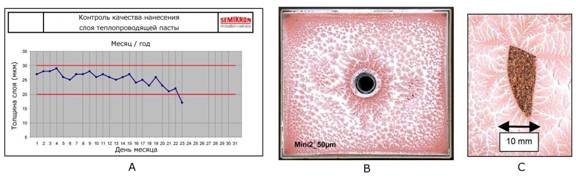

Рис. 9. Контроль качества трафарета (А) и качества заполнения зазора (В, С)

Постоянная проверка качества теплопроводящего слоя позволяет определить и качество трафарета. Как показывает график периодической проверки качества нанесения слоя, приведенный на рисунке 9, спустя некоторое время толщина слоя пасты перестает удовлетворять требованиям. Это значит, что трафарет должен быть очищен или заменен.

Для контроля заполнения пастой зазора «корпус модуля – теплоотвод» используется метод, показывающий площадь соприкосновения слоя нанесенной на радиатор пасты и «сухой» поверхности основания модуля. Для этого на специально подготовленный теплоотвод устанавливается модуль, затяжка крепежных болтов производится с моментом, определенным в спецификациях на модуль. После выдержки в течение нескольких часов модуль снимается с радиатора. Если теплоотводящее основание модуля полностью покрыто пастой (рис. 9В), качество нанесения пасты считается удовлетворительным. Если на поверхности модуля видны незаполненные участки (рис. 9С), то это говорит о недостаточной толщине слоя пасты.

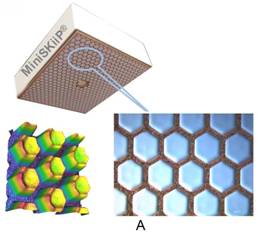

Рис. 10. А – модуль MiniSKiiP с предварительно нанесенной теплопроводящей пастой

В последние года компания SEMIKRON начала использовать новую технологию нанесения пасты с помощью металлического ячеистого трафарета (см. рис. 10). SEMIKRON предлагает своим клиентам новую услугу: поставку миниатюрных IGBT модулей MiniSKiiP с предварительно нанесенным слоем теплопроводящей пасты. Это позволяет упростить процесс монтажа за счет исключения важного и ответственного технологического этапа, улучшить тепловые характеристики конструкции и обеспечить высокую повторяемость производственного процесса.

Новая опция обеспечивает следующие преимущества:

- Быстрая и простая операция установки модулей на теплоотвод, возможность автоматизации производства;

- Оптимальная толщина слоя пасты, снижение риска повреждения керамического основания MiniSKiiP;

- Оптимальное распределение пасты в зазоре, равномерный отвод тепла, минимальное тепловое сопротивление;

- Хорошая временная стабильность тепловых характеристик.

Новый технологический процесс позволяет наносить пасту при массовом производстве и с высокой точностью выдерживать при этом технологические допуски, укладывающиеся в нормы «6-сигм» (Six Sigma). Допустимая погрешность толщины слоя составляет ±10 мкм, статистика показывает, что только у 60 из 1 миллиона ячеек размеры выходят за рамки заданного допуска.

Обработанные таким образом модули подвергаются ряду специальных тестов, позволяющих оценить стабильность покрытия при транспортировании и хранении. Виды и условия проведения испытаний приведены в таблице 3.

Таблица 3. Квалификационные испытания для проверки качества нанесения теплопроводящей пасты

| Вид испытаний на надежность | Условия испытаний |

| Хранение при высокой температуре | 300 ч. / 125°С |

| Хранение при низкой температуре | 300 ч. / -40°С |

| Хранение при высокой температуре и влажности | 300 ч. / 85°С / 86% RH |

Транспортировка модулей с предварительно нанесенной пастой допускается при температуре -25°С…60°С и влажности, не превышающей 96% RH. В данных условиях компоненты могут храниться до 18 месяцев. При поставке компонентов в соответствии с указанной опцией на упаковке делается специальная маркировка, состоящая их 4 элементов, например TP P12 Mini1 II.Gen. Первый элемент обозначения говорит о наличии на поверхности теплопроводящей пасты (TP = Thermal Paste application), второй указывает тип пасты (Р12 от Wacker), далее следует обозначение типа корпуса (Mini1) и номера поколения (II Generation).

Литература:

- M. Freyberg. Application of thermal paste for power modules without base plate. SEMIKRON International, 1999 г.

- Колпаков А.И. «SKiiP — интеллектуальные силовые IGBT модули SEMIKRON», «Компоненты и технологии» №1, 2003 г.

- Колпаков А.И. «SKiM — новое поколение интеллектуальных силовых модулей SEMIKRON», «Электронные компоненты» №1, 2003 г.

- Колпаков А.И. «SEMITOP как альтернатива ТО», «Силовая электроника» №2, 2004 г.

- An Introduction to the Art of Heat Sinking. W.E.Goldman, Electronic Packaging and Production, 1966 г.